درباره صفحه سنگ چه باید بدانید؟

برند اوسیس توانست در کشور چین عنوان برند اول در تولید سنگ های سایش و برش را به خود اختصاص دهد و به عنوان بزرگترین کارخانه ی تولید این محصولات شناخته شود و با تولید روزانه در حدود 1 میلیون قطعه و توزیع و صادرات آن، در بازار جهانی هم جایگاه ویژه ای داشته باشد و رضایت استفاده کننده گان از محصولات این برند را در بیش از 50 کشور در تمام جهان به خود جلب نماید.

صفحه سنگ اوسیس

صفحه برش آهن

صفحه استیل بر

صفحه آهن بر بزرگ

صفحه ساب آهن

صفحه سنگ بری

صفحه پروفیل بر

صفحه برش آهن مینی فرز

دسیک یا صفحه سنگ وسیله ای برای برش دادن یا سایش دادن اجسام سخت ( فولاد – آلمینیوم – بتن _ سنگ ) می باشند این صفحه سنگ ها به تنهایی قابل استفاده نمی باشند و باید به دستگاهایی مانند :

پروفیل بر- دستگاه سنگ فرز – دستگاه فرز مینی و غیره … متصل شوند تا کار سایش یا برش را انجام دهند.

تفاوت این صفحه سنگ ها با اره در این می باشد که این صفحه سنگ ها دارای تعداد زیادی از دانه های برشی می باشند که کار برش را انجام می دهند .

متریال به کار رفته درصفحه سنگ ها باتوجه به نوع کاری که انجام می دهند متفاوت است و از جنس اکسید آلومینیوم,سرامیک اکسید آلومینیوم,کاربید سیلیکون و … می باشند.

صفحه سنگ ها از دو قسمت تشکیل شده اند :

دانه هایی که کار اصلی برش را انجام می دهند.

چسب هایی که این دانه ها در کنار هم نگه می دارند .

به طور کلی صفحه سنگ ها به دو دسته زیر تقسیم می شوند :

1-صفحه سنگ برش

2-صفحه سنگ ساب

صفحه سنگ چیست؟

صفحه برش:

صفحه سنگ برش استیل : دارای ضخامت کم می باشند و برای برش و لایه برداری استیل با ضخامت کم از آن استفاده می کنیم.

و به دو صورت زیر می باشند :

–صفحه سنگ مینی استیل : سایز این صفحه برش استیل معمولا 1*115 می باشد.

–صفحه سنگ بزرگ استیل : سایز این صفحه برش استیل معمولا 1.6*180 می باشد.

صفحه سنگ برش آهن : برای برش دادن انواع مواد ساخته شده از فولاد و شکل دادن به آنها استفاده می شود.

و به دو صورت زیر می باشند :

–صفحه سنگ مینی آهن : سایز این صفحه برش آهن معمولا 3*115 می باشد.

–صفحه سنگ بزرگ آهن : سایز این صفحه برش آهن معمولا 3*180 می باشد.

صفحه سنگ سنگبری : برای برش و سایش انواع سنگ های صنعتی و زینتی استفاده می شود و در سه سایز زیر مورد استفاده می باشد :

– 115 , 180 , 230 میلی متر

منبع: https://bit.ly/3EcquGh

مقاومت فشاری بتن چیست؟

بله معمولا مقاومت فشاری بتن به عنوان مهم ترین خاصیت بتن در نظر گرفته می شود. اگرچه ممکن است، در برخی از حالت های اجرایی، سایر مشخصات بتن از قبیل دوام ، نفوذ ناپذیری و پایداری حجمی اهمیت بیش تری داشته باشند. با این وجود مقاومت معمولا یک تصویر کلی از کیفیت بتن ارائه می دهد . دلیل این امر ارتباط مستقیم مقاومت با ساختار خمیر سیمان می باشد . برای کسب اطلاعات بیش تر درباره ساختار بتن و سیمان به لینک بتن چیست مراجعه کنید.

مقاومت فشاری چیست ؟

مقاومت فشاری مواد و مصالح ساختمانی در واقع توانایی تحمل بار وارده بر سطحشان بدون ایجاد هرگونه ترک و یا انحنا است. مقاومت فشاری بتن در ساخت و ساز های معمول از ۱۵ تا ۳۰ مگاپاسکال متغییر است و در ساخت و ساز های صنعتی و تجاری مقاومت های بالا تر نیز استفاده می شود.

مقاومت فشاری بتن نشان دهنده چیست ؟

مقاومت فشاری بتن نشان دهنده چیست ؟

مقاومت فشاری بتن به عنوان معیار پذیرش در نظر گرفته می شود. اگرچه عددی که از آزمایش ها به عنوان مقاومت فشاری به دست می آید؛ مقاومت واقعی بتن در سازه نمی باشد و تنها معیاری از کیفیت آن است؛ اما به دلیل راحتی اندازه گیری آن همواره به عنوان یک الزام مشخص می شود. بنابراین تعیین مقاومت یک راه ساده برای تطبیق بتن با مشخصات فنی و ملزومات قراردادی آن است.

آیا مقاومت فشاری بتن با دیگر خصوصیات بتن ارتباطی دارد ؟

علاوه بر موارد گفته شده ، دلایل دیگری نیز برای اهمیت دادن به مقاومت فشاری بتن وجود دارد که از جمله آن ها می توان به ارتباط بسیاری از خصوصیات بتن به مقاومت فشاری اشاره کرد . این خصوصیات عبارت از چگالی ، نفوذناپذیری ، دوام ، پایداری در برابر سایش ، پایداری در برابر ضربه ، مقاومت کششی، پایداری در برابر سولفات ها و … می باشند ، اما الزاما جمع شدگی و خزش را شامل نمی شود. البته نباید گفت که این خصوصیات تابعی از مقاومت فشاری هستند ؛ بلکه نکته در اینجاست که عموما بتن با مقاومت بالاتر دارای خصوصیات مطلوب تری است .

مقاومت فشاری بتن به چه دلیل حائز اهمیت است ؟

مقاومت فشاری بتن به چه دلیل حائز اهمیت است ؟

بتن به خوبی می تواند در برابر بارهای فشاری مقاومت کند و به همین دلیل است که برای ستون ها، سد ها، پی ها، تونل ها و به طور کلی بخش عمده ای از ساخت و ساز ها مناسب است. مقاومت فشاری بتن به طور کلی معیار پذیرفته شده ای برای دستیابی به چگونگی عملکرد مخلوط بتن می باشد. در نظر گرفتن این جنبه از بتن از اهمیت ویژه ای برخوردار است، زیرا تعیین می کند که آیا بتن در برابر بار های طراحی به خوبی عمل می کند و یا نه ! بدین ترتیب مشخص می شود که آیا مخلوط بتن برای تامین اقتضاعات پروژه مورد نظر مناسب است یا نه !

عوامل موثر بر مقاومت فشاری بتن چیست ؟

مشخص شده است که مقاومت فشاری بتن و همین طور دوام و تغییرات حجم بتن سخت شده تا آن اندازه که به ساختار فیزیکی محصولات هیدراسیون سیمان و نسبت های حجمی آن ها بستگی دارد، به ترکیبات شیمیایی وابسته نیست. در این بین حضور شکاف های مویی، ناپیوستگی ها و منافذ خالی اهمیت ویژه ای دارند و درک تاثیر آن ها بر مقاومت مستلزم ملاحظه مکانیک های شکست بتن تحت تنش است.

پارامتر تخلخل چه اهمیتی بر مقاومت فشاری بتن دارد؟

پارامتر تخلخل چه اهمیتی بر مقاومت فشاری بتن دارد؟

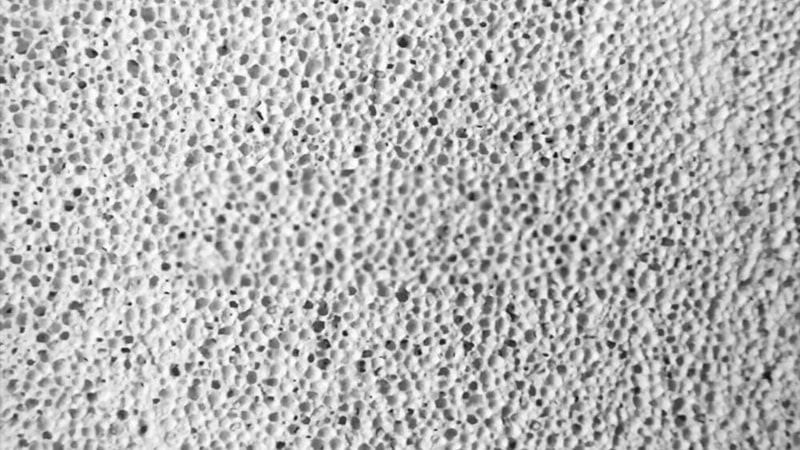

تخلخل به معنی حجم نسبی حفره ها یا فضا های خالی در خمیر سیمان می باشد. حفره ها و فضا های خالی را می توان به عنوان منشا ضعف مقاومت بتن در نظر گرفت. برای مثال در بتن اسفنجی که در واقع فوم هوادهی شده می باشد درصد تخلخل بالاست و به دنبال آن مقاومت فشاری کم می باشد. سایر منابع ضعف نیز بر خاسته از مصالح سنگی هستند که علاوه بر اینکه خود حاوی ترک می باشند، سبب ریز ترک خوردگی در منطقه حدفاصل با خمیر سیمان نیز می شوند.

تخلخل مصالح سنگی

بدیهی است که مقاومت فشاری بتن نمی تواند بسیار بیش تر از مقاومت بخش عمده مصالح سنگی درون آن باشد اگرچه تعیین پایداری در برابر خرد شدن خود مصالح سنگی نیز آسان نیست، اما قطعا تعداد کمی سنگدانه ضعیف در بتن وجود دارد و فضا های خالی را نیز می توان به عنوان ذرات مصالح سنگی با مقاومت صفر در نظر گرفت.

مصالح سنگی نامطلوب منجر به تولید بتن ضعیف می شود ؟

مصالح سنگی نامطلوب منجر به تولید بتن ضعیف می شود ؟

عملکرد مصالح سنگی در بتن به معنای تجربه قبلی استفاده از مصالح سنگی معین، یا استفاده آزمایشی از مصالح سنگی در مخلوط بتن با مقاومت مشخص است که مناسب بودن مصالح سنگی آن قبلا ثابت شده است. بدین منظور پارامتر هایی از قبیل ارزش شکستگی مصالح سنگی (ACV)، ارزش ریزی و پایداری در برابر خرد شدن از اهمیت برخوردارند. همچنین باید در نظر داشت که فاکتور مصالح سنگی در بتن هایی از قبیل واش بتن تاثیر قابل توجهی دارند .

مهم ترین فاکتور های تاثیر گذار بر مقاومت فشاری بتن کدام است ؟

متاسفانه از آنجا که تعیین تخلخل خمیر سیمان هیدراته شده و ریز ترک خوردگی مشکل است، متوسل شدن به مطالعه تجربی عوامل موثر بر مقاومت فشاری بتن الزامی است. در حقیقت مشاهده شده است که عامل اصلی نسبت آب به سیمان است و سایر خواص مخلوط از اهمیت ثانویه برخوردارند. البته باید در نظر داشت که درجه تراکم، سن، دما، فرایند بتن ریزی، ویبراسیون، نگهداری نیز بر مقاومت اثرگذار می باشند.

مقاومت فشاری بتن را چگونه تعیین می کنند ؟

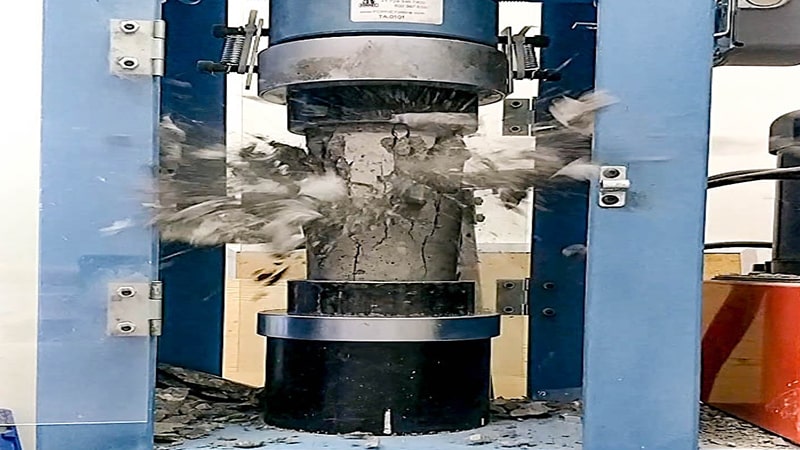

مقاومت فشاری بتن را با استفاده از آزمایش مقاومت فشاری بر روی نمونه های مکعبی و یا استوانه ای بتن تعیین می کنند. این آزمایش مطابق استاندارد ASTM C 39/C39M باید انجام شود. در این آزمایش نمونه های استاندارد در ماشین مخصوصی قرار داده می شوند و با نرخ مشخصی به آن ها تنش وارد می شود. حداکثر بار ثبت شده تقسیم بر سطح مقطع عرضی نمونه مقاومت فشاری را ارائه می دهد.

منبع: مقاومت فشاری بتن چیست؟

سنگ فیبری چیست؟

دیسک های گرد سنگ فیبری با کاربرد های فراوان در صنعت ابزار مهمی هستند.

سنگ فیبری نوعی سنگ دیسکی شکل و گرد است که برای کاربرد های مختلفی مورد استفاده قرار می گیرد. این سنگ های فیبری که تحت عنوان صفحات برش تولید می شوند تنوع بسیار زیادی دارند هر چند که به ظاهر همه ی آن ها به شکل دیسکی ساخته می شوند. سنگ های فیبری یکی از ابزار های مهم در تمام کارگاه های بزرگ و کوچک صنعتی و یا حتی خانگی هستند. این سنگ ها خصوصاً در حوزه ی ساخت و تولید بسیار کار راه انداز هستند و در بسیاری از مشاغل یکی از ضروری ترین ابزار ها محسوب می شوند. شرکت بازرگانی جوش گستر آسیا به صورت حرفه ای بهترین سنگ های فیبری را به مشتریان خود ارائه می دهد.انواع صفحه سنگ فیبری

- یک سنگ فیبری از دانه های ریز سایشی ساخته می شوند و با توجه به کاربردی که برای آن تعریف شده است انواع مختلفی دارد. این سنگ های دیسکی شکل روی دستگاه مخصوص خود قرار می گیرند و با به چرخش در آمدن کاری را که لازم است انجام می دهند. به کار گرفتن انواع صفحه های فیبری با کیفیت می تواند راندمان کاری را بهبود ببخشد. انواع صفحات فیبری که برای کاربرد های مختلف مورد استفاده قرار می گیرند عبارتند:

- صفحه استیل بر

- سرامیک بر

- بتن بر

- آسفالت بر

- صفحه ساب آهن

- فلاپ دیسک

- صفحه سنگبری

- برند های مختلفی صفحات فیبری تولید می کنند. استفاده از سنگ های فیبری تولید شده توسط برند های معتبر یعنی استفاده از با کیفیت ترین سنگ های بازار! استفاده از صفحه های استاندارد و با دوام علاوه بر کارایی بهتر ضامن حفظ دستگاه های شما نیز خواهند بود. استفاده از صفحات غیر استاندارد می تواند طول عمر دستگاه های شما را نیز کم کند. با اعتماد به برند اوسیس از شرکت جوش گستر آسیا دیگر نگران این مساله نباشید. مطمئنا استفاده از سنگ های یک مارک معتبر می تواند نقش مهمی در افزایش سرعت کار و همچنین ایمنی کارکنان ایفا کند. علاوه بر اینکه خروجی کار نیز بسیار دقیق خواهد بود و رضایت کارکنان و کارفرما را در پی خواهد داشت.

- صفحه سنگ های فیبری چگونه تولید می شوند

- برای تولید سنگ فیبری از دانه های ساینده از جنس های مختلفی استفاده می شود. این دانه ها را با چسب و رزین مخصوص در کنار یکدیگر توسط دستگاه های پیشرفته فشرده می کنند. سنگ های فیبری در قالب هایی به شکل دیسک تولید می شوند. هر چه فناوری پیشرفته تر و دستگاه های دقیق تری در تولید این صفحه ها به کار گرفته شود کیفیت آن بالاتر خواهد بود. همچنین مواد اولیه ای که در ساخت این صفحات به کار می روند بسیار مهم هستند. کیفیت این مواد مستقیما بر کارایی صفحه های برش دهنده و ساینده اثر دارد. خوشبختانه در تولید صفحه های فیبری اوسیس هم از پیشرفته ترین دستگاه ها به همراه قالب های استاندارد استفاده می شوند و هم مواد اولیه ی با کیفیت در تولید آن ها به کار می روند. این امر به شما اطمینان می دهد که به راحتی از اوسیس خرید کنید.

- منبع: سنگ فیبری چیست؟

تقاضا برای هلیوم چگونه است؟

شیوع و همه گیری بیماری Covid-19 سبب شد تا تقاضا برای هلیوم کاهش یافته و سرانجام در فوریه 2020 کمبود هلیوم به طور ناگهانی برطرف شد. به این ترتیب بازار شاهد عرضه کافی شد که در نتیجه آن افزایش شیب دار قیمت ها متوقف گردید. پس از تجربه کاهش تقاضا به میزان 25٪ در سه ماهه دوم سال 2020 ، اکثر تقاضاهایی که کاهش یافته بودند دوباره به بازار بازگشتند و بازارهای هلیوم در اوایل سال 2021 در یک تعادل نسبی قرار گرفتند.

حفظ تداوم عرضه هلیوم

اگرچه عرضه و تقاضا برای هلیوم در حال حاضر در یک تعادل منطقی قرار دارند، اما این بدان معنا نیست که چالش صنعت برای حفظ عرضه قابل اعتماد هلیوم متوقف شده است. زیرا حمل و نقل هلیوم از راه های آبی از طریق کشتی ها و هم چنین از راه های خاکی با استفاده از کامیون ها با مشکلات ناشی از همه گیری Covid-19 و همچنین برخی اختلافات بین بین کشورهای مختلف روبرو است. با وجود این مسائل، تأمین کنندگان هلیوم به طور کلی توانسته اند با عرضه کافی در بازار، تداوم در زنجیره تأمین هلیوم را حفظ کنند.

روند برگشت تقاضا در کاربردهای مختلف

در حالی که برخی از کاربرد های خاص هلیوم، از جمله بادکنک های جشن ها و مهمانی ها و کاربرد در گازهای غواصی و MRI هنوز به طور کامل از تأثیرات همه گیری ناشی از Covid-19 خلاص نشده اند، اما بخش هایی مانند الکترونیک و هوا فضا در حال رشد هستند. این طور به نظر می رسد که بازگشت و افزایش تقاضا برای هلیوم می تواند نشان دهنده بهبود کلی فعالیت های اقتصادی باشد و ممکن است حدود یک سال دیگر طول بکشد تا تقاضا برای گاز هلیوم به طور کامل به سطح قبل از همه گیری Covid-19 بازگردد.

پروژه واحد قطر 3

اتفاق های بزرگی که بازارهای هلیوم در انتظار آن هستند شروع تولید هلیوم در واحد گاز بارزان در قطر است که از آن تحت عنوان قطر 3 و پروژه آمورگازپروم (Gazprom’s Amur) یاد می شود. اگرچه تصور می شود واحد قطر 3 از نظر مکانیکی کامل است، اما زمان بندی دقیق شروع تولید در حال بررسی است. این در حالی است که پیش بینی می شود تولیدات این واحد با سرعت کمتری آغاز شده و در نهایت به ظرفیت حدود 425 میلیون فوت مکعب استاندارد MMCF) ) در سال برسد. این پروژه دارای سه بخش است که انتظار می رود بخش اول این واحد تا قبل از پایان تابستان تولید خود را آغاز کند. برنامه ریزی ها برای تولیدات بخش دوم و بخش سوم نیز به ترتیب برای اوایل سال 2022 و سال 2024 انجام شده است.

ظرفیت های جدید تولید و کاهش کمبود عرضه

زمان دقیق عرضه حاصل از پروژه قطر 3 مشخص نیست، اما به نظر می رسد احتمالاً تا پایان سال جاری 1 میلیون فوت مکعب و تاپایان سال 2022 دو میلیون فوت مکعب ظرفیت جدید تولیدی وارد بازار شود. در صورتی که این عرضه ها واقعا تحقق پیدا کنند. بازارهای هلیوم تغییر بزرگی را تجربه می کنند و دوره کمبودهای مداوم مکرر که از سال 2006 گریبان این بازارها را گرفته بود، سرانجام به پایان خواهد رسید.

منبع:https://bit.ly/3F4hZ0Q

با موزاییک پلیمری آشنا شوید

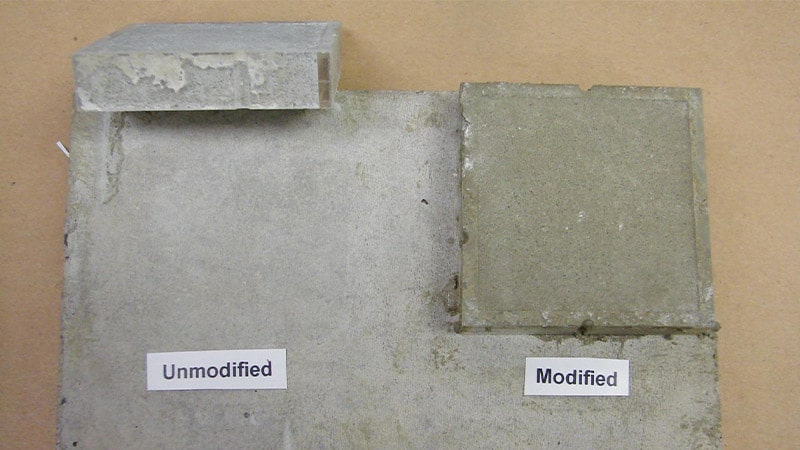

موزاییک پلیمری از پایه ای سیمانی با پلیمر های اضافه شده تشکیل شده است که پس از برخورد با آب فعال می شوند. واکنش شیمیایی رخ داده سبب افزایش مقاومت شیمیایی مخلوط می شود و به میزان قابل توجهی استحکام می بخشد.

ملات اصلاح شده پلیمری چیست ؟

ملات اصلاح شده پلیمری از اختلاط آب با مواد افزودنی پلیمری ، سیمان پرتلند و ماسه تولید می شود . افزودن پلیمر عملکرد ملات را بهبود می بخشد و در نتیجه می تواند در چندین کاربرد به صورت سودمند و اقتصادی مورد استفاده قرار گیرد . پلیمر های لاتکس ، پلیمر های خشک قابل پخش مجدد و پلیمر های محلول در آب انواع مختلفی از پلیمرها هستند که برای تولید ملات اصلاح شده با پلیمر استفاده می شوند.

ملات اصلاح شده پلیمری چه مزایایی دارد ؟

ملات اصلاح شده پلیمری چه مزایایی دارد ؟

پلیمر ها علاوه بر بهبود کارایی ، چسبندگی ، سختی ، مقاومت در برابر خمش یا کشش و مقاومت در برابر انجماد و ذوب ملات را افزایش می دهند . ملات اصلاح شده پلیمری نیز در مقایسه با ملات سنتی به آب کمتری نیاز دارد که منجر به ایجاد موزاییک پلیمری متراکم تر با منافذ کمتری می شود.

پلیمر ها چگونه خصوصیات ملات را ارتقا می بخشند ؟

پلیمرها خصوصیات بسیار زیادی دارند که درزیر با آنها خواهیم پرداخت :

مقاومت و دوام

بار ها و بار ها ثابت شده است که پلیمر ها مقاومت کششی ، مقاومت خمشی ، مقاومت در برابر ضربه و سایش ، مقاومت در برابر آب و مقاومت شیمیایی ملات اصلاح شده را در مقایسه با ملات فاقد پلیمر بهبود می بخشند . علاوه بر موارد ذکر شده ، پلیمر ها انتشار میکرو ترک ها را نیز محدود می کنند که مقاومت کلی ملات را بهبود می بخشد . بدین ترتیب موزاییک پلیمری نیز از مقاومت بالاتری برخوردار است.

کارایی

کارایی

پلیمر ها ملات را بیش تر مایع ساخته و کار با آن ها را آسان تر می کنند . این ویژگی به عنوان یک کاهنده آب عمل می کند و در نهایت منجر به ایجاد یک ملات قوی تر با تخلخل کم تر می شود . به علاوه انواع خاصی از پلیمر ها دوره هیدراسیون را افزایش می دهند که باعث افزایش زمان کار می شود . این خصوصیت در مناطق آب و هوایی گرم بسیار قابل توجه است.

چسبندگی

با توجه به اینکه پلیمر ها به عنوان چسب عمل می کنند ؛ باعث بهبود چسبندگی ملات در سطوح مختلف مانند بتن ، موزاییک ، بنایی ، آجر ، چوب ، پلی استایرن صلب و کف پلی اورتان ، شیشه و فلزات می شود . این خاصیت به ویژه در کاربرد های مقطع نازکی از پوشش ملات و کاربرد هایی با لرزش بیش از حد و ترافیک شدید بسیار مهم و حیاتی است و در این شرایط موزاییک پلیمری می تواند گزینه مناسبی باشد.

نگهداری سیمان

نگهداری سیمان

نگهداری از ملات سیمان یکی از بزرگترین و مهمترین عواملی است که مقاومت آن را کنترل می کند . تهیه آب کافی برای هیدراسیون مناسب به ویژه در مراحل اولیه فرایند گیرش سیمان ، تقریبا پنج تا هفت روز اول ، مورد نیاز است . همچنین نشان داده شده است که پلیمر ها باعث بهبود عمل آوری ملات می شوند ؛ زیرا سرعت تبخیر آب را کاهش می دهند . این میزان کاهش تبخیر آب به ویژه در کاربرد های نازک که در آن سطح نسبت به حجم ملات برای تبخیر زیاد است ، بسیار مهم می باشد . سرانجام ، از آنجا که ملات اصلاح شده پلیمری در مقایسه با ملات معمولی به آب کم تری نیاز دارد ، به همان اندازه ملات سنتی جمع شدگی و خشک شدن را تجربه نمی کند.

انواع مختلف پلیمر ها

انواع مختلفی از پلیمر ها وجود دارد که برای ساخت ملات اصلاح شده پلیمری و موزاییک پلیمری استفاده می شود :

- پلیمر لاتکس

- پلیمر خشک قابل پخش مجدد (از جمله اتیلن وینیل استات )

- پلیمر محلول در آب ( مانند پلی وینیل الکل )

سیمان پلیمری اصلاح شده چه کاربرد هایی دارد ؟

سیمان پلیمری اصلاح شده چه کاربرد هایی دارد ؟

سیمان پلیمری اصلاح شده کاربردهای زیادیدارد که می توان به موارد زیر اشاره کرد:

دوغاب ریختن دیوار ها و کاشی های کف

این کار پرکاربرد ترین کاربرد ملات اصلاح شده پلیمری می باشد . کاهش ورود آب و نمک باعث می شود ملات اصلاح شده با پلیمر برای بنایی هایی که در معرض هوا و سایر شرایط خارجی هستند ، ایده آل باشد ؛ بدین ترتیب می توان برای ساخت انواع موزاییک حیاط از آن بره برد . لایه نازکی از ملات اصلاح شده با پلیمر برای چسباندن کاشی به لایه های نازک بتنی و تخته سیمان بدون نیاز به خیساندن کاشی ها از قبل طراحی شده است.

وصله و تعمیر کردن

وصله و تعمیر کردن

ملات های اصلاح شده با پلیمر به دلیل حداقل شدن آب افتادگی و جمع شدگی و توانایی پیوند با متراکم ترین سطوح ، به طور گسترده ای برای اهداف ترمیمی استفاده می شود . به این منظور برای ترمیم ترک ها و لایه لایه سازی ساختار بتن و ترک ها استفاده می شود.

ضد آب

کاربرد آن در حین ساخت زیرزمین ، مخازن ذخیره آب حجیم ، مخازن سپتیک و عفونی ، عرشه کشتی ، عرشه سقف و دیوار های بتنی به ایجاد مقاومت قوی در برابر آب و مواد شیمیایی کمک می کند.

کف سازی و روسازی

از ملات اصلاح شده پلیمری می توان برای فرمولاسیون های کفپوش تجاری ، انبار ها ، کارخانه ها ، بیمارستان ها ، راه پله ها و گاراژ ها استفاده کرد . بدین ترتیب موزاییک پلیمری ساخته شده از این ملات می تواند کاربرد موزاییک در ساختمان را ارتقا بخشد.

بهترین کاربرد موزاییک پلیمری چیست ؟

موزاییک پلیمری به سبب مقاومت و چسبندگی بالا برای محیط های خارجی ساختمان مناسب است و به همراه موزاییک واش بتن می توان از آن در حیاط ، معابر و پیاده رو ها استفاده کرد . به علاوه از آنجا که امکان تولید آنها در طرح ها و رنگ های مختلف وجود دارد ، می توانند به عنوان نما نیز به کار روند.